Ogni impresa, indipendentemente dal settore in cui opera, si trova prima o poi davanti a un interrogativo che pesa più di qualsiasi investimento: sto davvero capendo dove vanno a finire le mie risorse? Quando il margine si assottiglia e le scelte diventano più sensibili, una contabilità superficiale rischia di minare la sostenibilità dell’intero sistema. È qui che l’activity-based costing può cambiare le carte in tavola.

Indice contenuto

Il principio: non tutti i costi nascono uguali

L’activity-based costing si basa su un concetto tanto semplice quanto efficace: i costi devono essere collegati alle attività che li generano, non distribuiti con criteri standard come le ore lavorate o i metri quadrati occupati. È un sistema che guarda in faccia la realtà operativa e prova a quantificarla senza scorciatoie. Il metodo nasce come reazione alle semplificazioni della contabilità industriale tradizionale, che spesso tende ad assorbire i costi indiretti in blocchi poco trasparenti.

Nel caso dell’ABC, invece, ogni voce di spesa viene attribuita a un’attività specifica: se un macchinario richiede manutenzione straordinaria, quel costo va collegato al prodotto che ha causato l’usura, non diluito sull’intera produzione. Così, ciò che prima sembrava poco rilevante o difficile da analizzare inizia ad assumere contorni chiari. Si scopre, ad esempio, che un prodotto economicamente poco interessante consuma più tempo di quanto giustificato, o che certi clienti generano costi sproporzionati rispetto ai ricavi.

La mappa delle attività: una fotografia operativa, non teorica

Per far funzionare l’activity-based costing serve metodo, ma anche capacità di osservazione. Il primo passo consiste nell’identificare le attività reali che si svolgono in azienda. Non quelle descritte nei manuali, ma quelle vissute giorno dopo giorno da chi lavora. Preparazione ordini, controllo qualità, gestione dei resi, verifica delle non conformità: ogni fase viene tracciata, analizzata e valorizzata in termini economici.

A ciascuna attività si associa un “cost driver”, ovvero il fattore che ne determina l’intensità. Più ordini significa più ore dedicate alla logistica. Più variabilità nei prodotti comporta più lavoro per l’ufficio tecnico. E così via. Il modello costruito non è rigido, né valido per sempre: si modella sull’azienda come un abito su misura, ma richiede revisioni costanti per restare aderente alla realtà.

Potrebbe anche interessarti: Analisi costi benefici per valutare nuove opportunità

Il passaggio critico: attribuire i costi in modo proporzionato

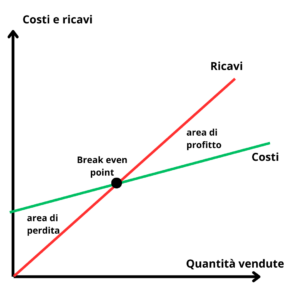

Una volta individuate le attività e i cost driver, arriva il momento della distribuzione vera e propria. Ogni prodotto, servizio o linea operativa viene caricato di costi non in base alla quantità prodotta, ma in relazione alle attività che consuma. Un articolo che richiede frequenti modifiche ai disegni tecnici, o che impone lavorazioni extra, assorbirà una quota più elevata di costi indiretti. Viceversa, un prodotto standardizzato, ripetitivo e lineare, potrebbe risultare più redditizio di quanto si pensasse con i criteri contabili tradizionali.

Il vantaggio è evidente: l’ABC aiuta a evitare decisioni errate basate su dati distorti, come il taglio di una linea produttiva che appare in perdita solo perché sovraccaricata di costi generici.

Più consapevolezza, meno sorprese

Una delle conseguenze più importanti dell’activity-based costing è la maggiore consapevolezza interna. Si smette di lavorare per sensazioni e si comincia a decidere sulla base di analisi concrete. È uno strumento che mette in discussione convinzioni radicate e invita a guardare i numeri con occhi diversi. Spesso l’ABC rivela che la fonte dei problemi non è dove si pensava: non sempre è il prodotto meno venduto a generare perdite, e non sempre quello di punta è davvero profittevole.

Questo metodo apre la strada a una serie di aggiustamenti mirati: dalla riorganizzazione delle attività a basso valore aggiunto fino alla revisione dei listini, passando per il ridisegno dei processi interni.

Il controllo dei costi non è più una contabilità postuma, ma diventa uno strumento quotidiano di guida.

Il caso di chi l’ha già adottato

Grandi gruppi manifatturieri, aziende sanitarie, imprese logistiche: il metodo ABC è stato adottato con successo in contesti molto diversi. Nel settore industriale, ad esempio, ha permesso di ridefinire i cicli di produzione sulla base dell’effettiva incidenza economica. In ambito sanitario, è servito a comprendere quali trattamenti assorbono più risorse, rendendo possibile una programmazione più sostenibile. Anche nelle società di servizi, dove i costi indiretti sono predominanti, l’ABC ha aiutato a leggere meglio la marginalità per cliente e per segmento.

Perché non tutti lo usano (ancora)

Nonostante i vantaggi, il metodo ABC non è diffuso quanto meriterebbe. Alcuni lo vedono come troppo complesso, altri temono che i costi di avviamento superino i benefici. In parte è vero: richiede tempo, risorse e un certo cambio di mentalità. Ma spesso il vero ostacolo è culturale. Ci si abitua a ragionare in modo semplificato, e si rinuncia a strumenti più accurati per paura di complicarsi la vita. Tuttavia, le aziende che hanno saputo investire nel metodo ne hanno tratto vantaggi tangibili, soprattutto sul piano decisionale.

Uno sguardo più lucido sulla propria azienda

L’activity-based costing, sia ben chiaro, non promette miracoli, ma aiuta a smettere di correre a occhi chiusi. Quando le condizioni operative cambiano con frequenza e ogni decisione pesa sulle risorse disponibili, conoscere con esattezza cosa si sta pagando e perché permette di intervenire con maggiore lucidità.

È in questo tipo di consapevolezza che si apre la possibilità di correggere il tiro, ottimizzare le scelte e individuare margini che in precedenza restavano nascosti.